-

공학설계 | 기본설계(2): 견실최적설계Engineering/Engineering Design 2025. 10. 10. 18:00반응형

1. 견실최적설계

견실최적설계 완성한 시제품 레이아웃을 기반으로 시제품을 제작하고 성능을 검증한다. 이때 다양한 사용환경에서도 성능이 유지되도록 설계변수를 조정한다. 앞서 실패모드 설정 단계는 다양한 사용환경에서도 시제품이 요구 기능을 만족하도록 레이아웃을 보완하는 것이 목적이었지만, 현재 단계에서는 다양한 사용환경에서도 요구 기능이 가장 좋은 상태를 유지하도록 하는 것을 목표로 한다. 이를 위해 시제품을 대상으로 실험을 수행하여 설계변수 최적값을 찾는 과정을 견실최적설계(robust optimal design)라고 부른다. 해당 방법론은 실험계획법(Design of Experiments, DOE) 또는 다구치 방법론(Taguchi methods)이라 불리기도 한다.

2. 기능변동량

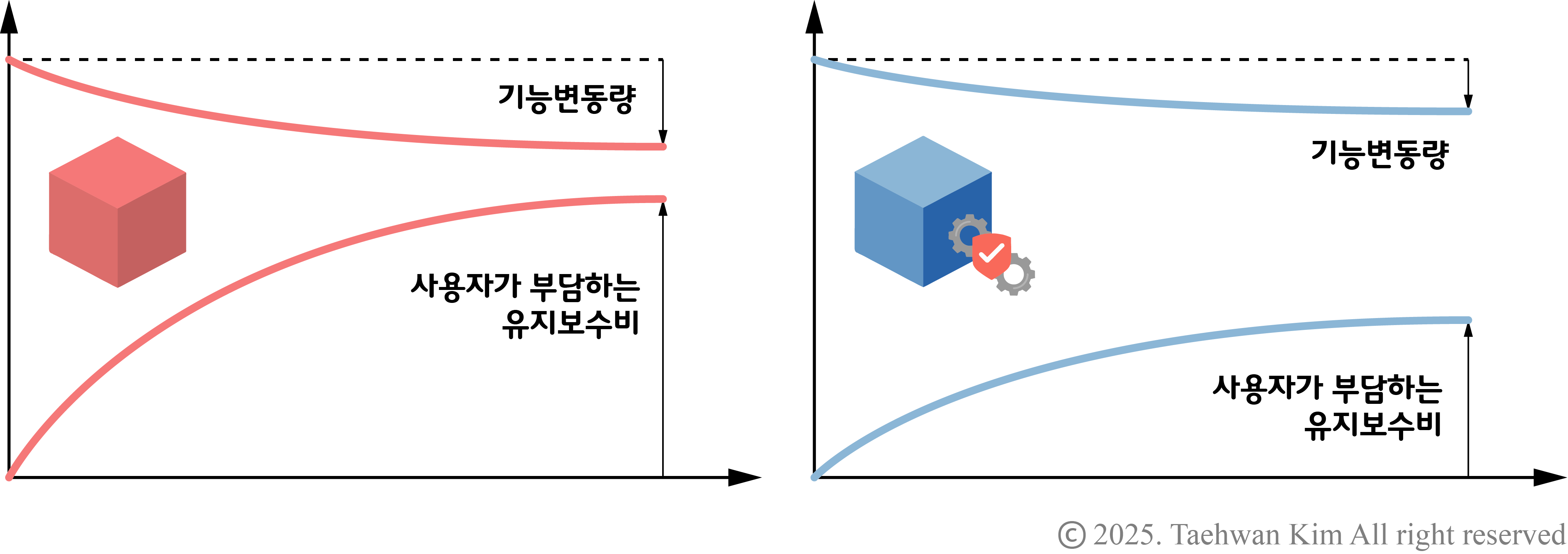

기능변동량과 유지보수비 견실최적설계는 품질을 사용자 관점에서 정의한다. 시스템이 사용자에게 양도된 이후부터는 사용자가 시스템의 성능을 유지하기 위해 유지보수비용을 지불한다. 두 시스템이 생산 공장에서 출고될 당시에 동일한 성능을 보이더라도, 사용자 입장에서는 유지보수비용을 적게 지불하는 시스템의 품질이 더 좋다고 평가한다. 생산 공장에서 정의하는 품질은 출고 당시의 성능에 초점을 둔다면, 견실최적설계에서 정의하는 품질은 사용환경에 대한 기능변동량(functional variation)에 초점을 둔다. 견실최적설계를 고안한 다구치 박사는 사용자가 지불하는 유지보수비용은 기능변동량의 제곱에 비례한다고 밝혔으며, 따라서 사용자 입장에서 품질이 좋다는 평가를 받기 위해서는 시스템의 기능변동량이 작도록 설계해야 한다.

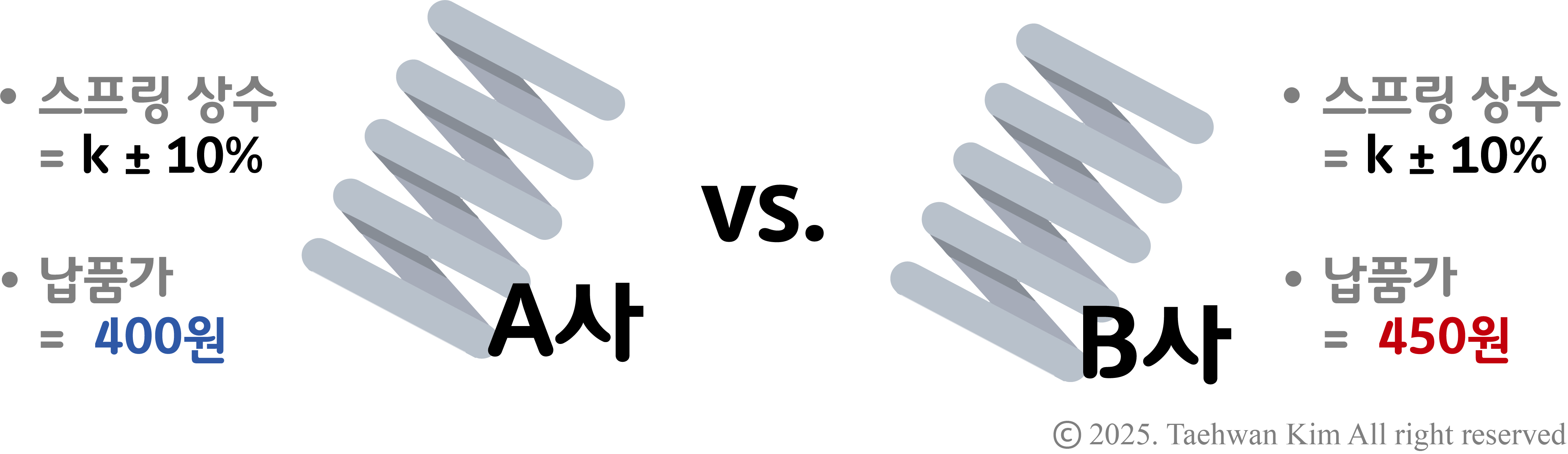

스프링의 기능변동량 견실최적설계에서 정의하는 품질 개념을 이해하기 위해 한 예시를 살펴보자. 한 회사는 스프링 납품업체를 선정하기 위해 제조사 A사와 B사로부터 각각 샘플 1,000개를 받았다. 품질관리부서는 두 회사의 스프링 품질을 시험하고 평가하여 업체를 결정하기로 하였다. 직관적인 방법을 따른다면 모집단에서 표본을 추출하고 스프링 상수를 측정한다. 도면에 명기된 공차 10% 이내에 해당하지 않는 스프링이 1,000개 중에서 몇 개인지 통계적으로 추정한다. 하지만 두 회사에서 모두 품질을 관리하여 출고하기 때문에 스프링 대부분이 공차 범위 내에 들어갈 것이다. 결국 품질관리부서는 두 회사 모두 동일한 품질을 공급하고 있다고 판단하고 더 저렴한 가격으로 납품하는 회사를 고를 것이다.

A사 B사 0 kgf 1,000 kgf 2,000 kgf 0 kgf 1,000 kgf 2,000 kgf 사용환경

N1측정값 (mm) -0.4 9.3 18.9 -0.1 9.8 19.5 오차 (mm) 0.4 0.7 1.1 0.1 0.2 0.5 사용환경

N2측정값 (mm) 0.7 10.9 21.3 0.3 10.3 20.5 오차 (mm) 0.7 0.9 1.3 0.3 0.3 0.5

하지만 견실최적설계 관점에서 품질을 평가한다면 단순하게 요구 기능 달성 여부뿐만 아니라 기능변동량을 살펴보아야 한다. 즉, 스프링이 노출될 극한 환경에서도 기능변동량이 최소가 되는 스프링을 골라야 한다. 이를 위해 극한 환경인 영하 30도(사용환경 N1)와 영상 70도(사용환경 N2)를 재현할 수 있는 설비를 만들고, 해당 설비 내에서 표본으로 추출한 스프링에 10,000번의 인장과 압축을 반복하여 가한 뒤 스프링 상수를 측정한다. 견실최적설계에서 정의하는 품질 개념을 따르자면, 좋은 품질의 스프링이라면 극한 환경에서도 스프링 상수가 일정해야 한다. 위 측정 결과를 비교해보았을 때 B사의 스프링이 극한 환경에서 오차가 A사에 비해 더 작은 것을 확인할 수 있다.3. 6-시그마

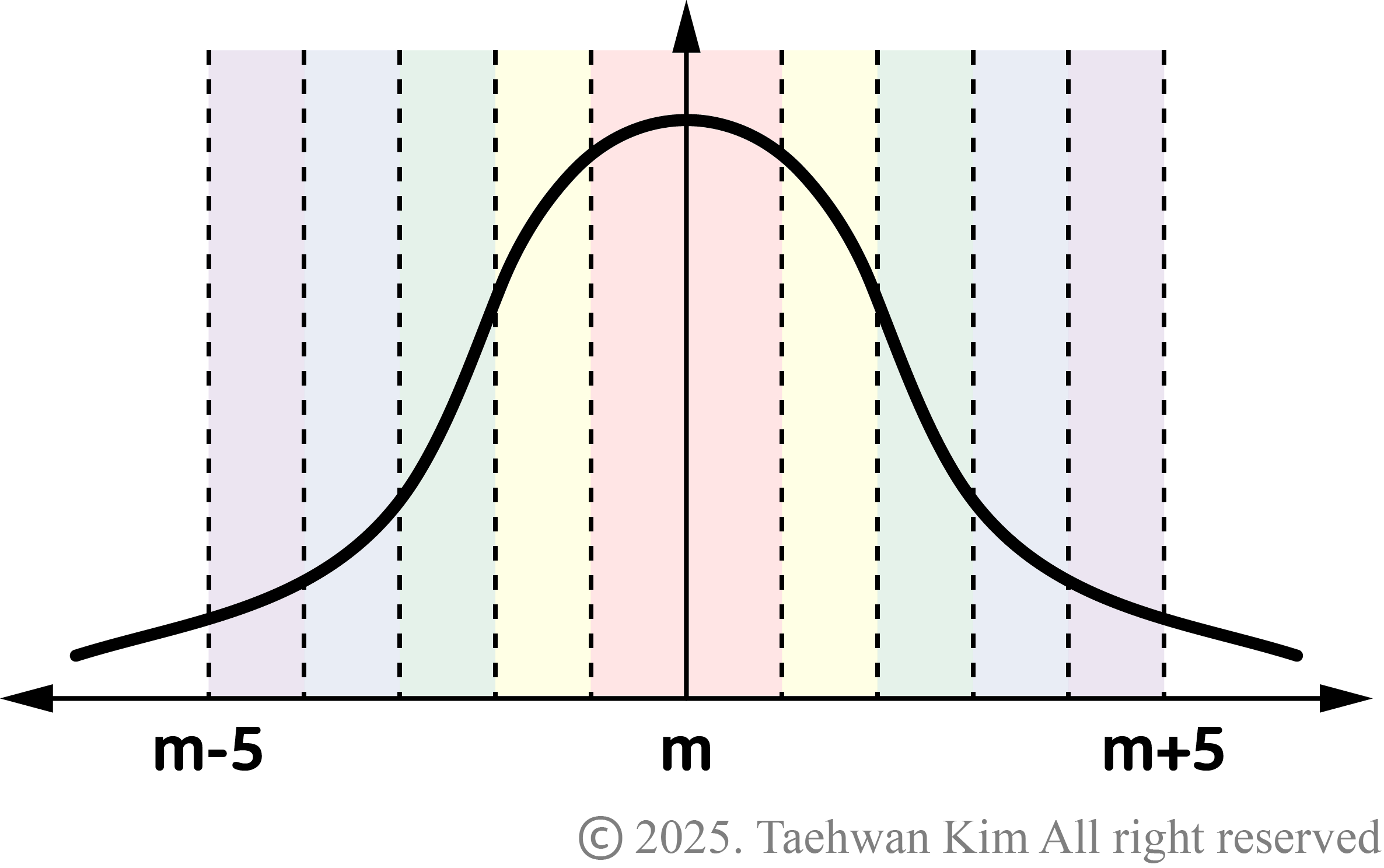

품질 관리 등급 품질 관리를 위해 A사와 B사에서 생산한 스프링을 각자 전수검사하는 예시를 생각해보자. 두 업체 모두 목표 스프링 상수 m 기준으로 측정된 스프링 상수 k에 따라 스프링의 등급을 다음과 같이 매긴하고 가정하자. 스프링 상수가 해당 범위를 벗어나는 경우에는 불량품으로 판정한다. 각 업체에서 스프링 10,000개를 생산하여 등급을 매겼을 때 아래 그림과 같은 분포를 보였다고 가정하자.

○ A급: m-1 ≤ k ≤ m+1

○ B급: m-2 ≤ k < m-1 또는 m+1 < k ≤ m+2

○ C급: m-3 ≤ k < m-2 또는 m+2 < k ≤ m+3

○ D급: m-4 ≤ k < m-3 또는 m+3 < k ≤ m+4

○ E급: m-5 ≤ k < m-4 또는 m+4 < k ≤ m+5

A사와 B사의 스프링 품질 분포 무결점(zero defect) 정책을 수행하는 A사는 출고 이전에 불량품으로 판별된 부품을 조정하거나 수리하여 합격 등급에 포함되도록 만든다. 따라서 품질 분포를 보았을 때 불량품의 수가 상대적으로 적다. 하지만 이러한 스프링은 출고 이후에 열악한 사용환경에서 불량 영역으로 다시 넘어갈 가능성이 높다. 반면에 B사의 경우 A사보다 불량품은 많지만 높은 등급의 스프링을 생산하고 있으므로 극한의 사용환경에서도 불량 영역으로 나갈 가능성이 적다. 제조사 입장에서는 A사처럼 품질을 관리하는 것이 좋겠으나, 결과적으로 사용자 입장에서는 B사에서 생산하는 스프링의 품질이 더 좋다고 평가된다. 결국 품질에서 중요한 것은 불량품이 얼마나 적은지가 아니라, 품질 등급이 어떤 분포를 하고 있는지가 중요하다. 이를 정량적으로 보여주는 지표가 표준편차이며, 품질 분포의 표준편차가 작을수록 품질이 좋다고 할 수 있다. 품질 목표값 m을 기준으로 치수공차를 ±3σ로 설정하거나, 공차가 ±d일 때 표준편차는 d/3 이내가 되도록 관리하는 것을 6-시그마 정책이라고 한다.

[함께 읽으면 좋은 페이지]

공학설계 | 견실최적설계(1): 문제 정의

1. 공학설계 2. 제품기획 2.1. 요구사항목록 3. 개념설계 3.1. 설계문제와 기능구조도 3.2. 동작원리와 설계대안 4. 기본설계 4.1. 시제품 레이아웃과 공학해석 4.2. 견실최적설계 4.2.1. 문제 정의 4.2.2.

vedacube.tistory.com

참고문헌

- 김종원. (2008). 공학설계: 창의적 신제품 개발방법론. 문운당.반응형'Engineering > Engineering Design' 카테고리의 다른 글

공학설계 | 견실최적설계(2): 제1차 실험 설계 및 수행 (0) 2025.11.14 공학설계 | 견실최적설계(1): 문제 정의 (0) 2025.11.07 공학설계 | 기본설계(1): 시제품 레이아웃과 공학해석 (0) 2025.10.03 공학설계 | 개념설계(2): 동작원리와 설계대안 (0) 2025.09.05 공학설계 | 개념설계(1): 설계문제와 기능구조도 (2) 2025.08.29